1. 引言

新一輪工業(yè)革命的核心技術是智能制造——制造業(yè)數(shù)字化�、網(wǎng)絡化和智能化��。作為美國工業(yè)互聯(lián)網(wǎng)、德國工業(yè)4.0和中國制造業(yè)高質(zhì)量發(fā)展的主攻方向�,智能制造將先進信息技術(特別是新一代人工智能技術)和制造技術進行深度融合����,以推進新一輪工業(yè)革命[1]����。

機床是制造業(yè)的“工業(yè)母機”,其智能化程度對智能制造的實施具有重要影響。加速機床向智能邁進�,提高機床的智能化水平����,不僅是機床行業(yè)面臨的轉(zhuǎn)型升級的緊迫需求��,更是打造制造強國的關鍵和基礎[2]。

2017年年底�,中國工程院提出了智能制造的三個基本范式[1]:數(shù)字化制造�、數(shù)字化網(wǎng)絡化制造��、數(shù)字化網(wǎng)絡化智能化制造——新一代智能制造��,為智能制造的發(fā)展統(tǒng)一了思想,指明了方向。

依照智能制造的三個范式和機床的發(fā)展歷程,機床從傳統(tǒng)的手動操作機床向智能機床演化同樣可以分為三個階段:數(shù)字化+機床(numerical control machine tool����,NCMT)��,即數(shù)控機床;互聯(lián)網(wǎng)+數(shù)控機床(smart machine tool,SMT)����,即互聯(lián)網(wǎng)機床��;新一代人工智能+互聯(lián)網(wǎng)+數(shù)控機床,即智能機床(intelligent machine tool��,IMT)��。

第一個階段是數(shù)控機床��。其主要特征是:在人和手動機床之間增加了數(shù)控系統(tǒng),人的體力勞動交由數(shù)控系統(tǒng)完成�。

第二個階段是互聯(lián)網(wǎng)+機床��。其主要特征是網(wǎng)絡化等信息技術與數(shù)控機床的融合,賦予機床感知和連接能力�,人的部分感知能力和部分知識賦予型腦力勞動交由數(shù)控系統(tǒng)完成�。

第三個階段是智能機床����。其主要特征是:新一代人工智能技術融入數(shù)控機床,賦予機床學習的能力�,可生成并積累知識。人的知識學習型腦力勞動交由數(shù)控系統(tǒng)完成�。

基于對機床發(fā)展的分析��,本文擬定的研究內(nèi)容如下:第2部分詳細介紹了機床到智能機床的演化過程;第3部分重點論述了智能機床的控制原理(包含關鍵使能技術)����、主要特點及四項功能特征�;第4部分具體闡述智能數(shù)控系統(tǒng)和智能機床工業(yè)樣機的實踐�,并通過智能化技術應用案例,驗證了智能機床和智能化技術的可行性和有效性�;第5部分對全文進行了總結(jié)�。

2. 機床到智能機床的演化

手 動 機 床(manually operated machine tool��,MOMT)是機床的最初形態(tài)����,它是人和機床物理系統(tǒng)的融合。操作者通過人腦的感知和決策����,用雙手操控機床�,完成零件加工�。手動機床的加工過程完全由人完成信息感知、分析�、決策和操作控制�,構成了典型的“人-機系統(tǒng)”(human-physical systems�,HPS)[1]。手動機床控制原理的抽象描述如圖1所示��。

圖1.(a)手動機床控制原理����;(b)手動機床構成的“人-機系統(tǒng)”(HPS)[1]。

機床從手動機床發(fā)展到智能機床可分為三個階段:數(shù)控機床�、互聯(lián)網(wǎng)+機床和智能機床��。

2.1. 數(shù)控機床

隨著數(shù)字控制技術的發(fā)展,手動機床發(fā)展成為數(shù)控機床����。通過在人和機床之間增加數(shù)控系統(tǒng),加工信息通過G代碼輸入到數(shù)控系統(tǒng)中�,由數(shù)控系統(tǒng)替代人操控機床��,實現(xiàn)對機床的運動控制。

數(shù)控機床是“人-信息-機系統(tǒng)”(human-cyber-physical systems,HCPS)[1],即在“人”(human)和“機”(physical)之間增加了一個信息系統(tǒng)(cyber system��,即數(shù)控系統(tǒng))�。數(shù)控機床控制原理的抽象描述如圖2所示。

圖2.(a)數(shù)控機床控制原理�;(b)數(shù)控機床的“人-信息-機系統(tǒng)”(HCPS)[1]�。

與手動機床相比�,數(shù)控機床發(fā)生的本質(zhì)變化是:在人和機床物理實體之間增加了數(shù)控系統(tǒng)。數(shù)控系統(tǒng)在機床的加工過程中發(fā)揮著重要作用��。數(shù)控系統(tǒng)替代了人的體力勞動��,控制機床完成加工任務����。

但由于數(shù)控機床只是通過G代碼來實現(xiàn)刀具����、工件的軌跡控制,缺乏對機床實際加工狀態(tài)(如切削力��、慣性力����、摩擦力、振動�、切削力�、熱變形��,以及環(huán)境變化等)的感知��、反饋和學習建模的能力,導致實際路徑可能偏離理論路徑等問題,影響了加工精度�、表面質(zhì)量和生產(chǎn)效率����。因此����,傳統(tǒng)的數(shù)控機床的智能化程度并不高�。

2.2. 互聯(lián)網(wǎng) + 機床

近年來,隨著“互聯(lián)網(wǎng)+”技術的不斷推進,以及互聯(lián)網(wǎng)和數(shù)控機床的融合發(fā)展[3,4],互聯(lián)網(wǎng)、物聯(lián)網(wǎng)��、智能傳感技術開始應用到數(shù)控機床的遠程服務����、狀態(tài)監(jiān)控、故障診斷、維護管理等方面����,國內(nèi)外機床企業(yè)開展了一定的研究和實踐[5,6]�。Mazak公司��、Okuma(大隈)公司�、DMG-MORI(德瑪吉)公司����、FANUC公司、沈陽機床股份有限公司等紛紛推出了各自的互聯(lián)網(wǎng)+機床[7]�。

“互聯(lián)網(wǎng)+傳感器”為互聯(lián)網(wǎng)+機床的典型特征��,它主要解決了數(shù)控機床感知能力不夠和信息難以連接互通的問題�。

與數(shù)控機床相比�,互聯(lián)網(wǎng)+機床增加了傳感器,增強了對加工狀態(tài)感知能力;應用工業(yè)互聯(lián)網(wǎng)進行設備的連接互通,實現(xiàn)機床狀態(tài)數(shù)據(jù)的采集和匯聚��;對采集到的數(shù)據(jù)進行分析與處理����,實現(xiàn)機床加工過程的實時或非實時的反饋控制。互聯(lián)網(wǎng)+機床控制原理的抽象描述如圖3所示����。

圖3.(a)互聯(lián)網(wǎng)+機床控制原理��;(b)數(shù)字化網(wǎng)絡化制造系統(tǒng)“人-信息-機系統(tǒng)”[1]��。

互聯(lián)網(wǎng)+機床具有一定的智能化水平����,主要體現(xiàn)在:

(1)網(wǎng)絡化技術和數(shù)控機床不斷融合����。2006年,美國機械制造技術協(xié)會(AMT)提出了MT-Connect協(xié)議��,用于機床設備的互聯(lián)互通[8,9]����。2018年,德國機床制造商協(xié)會(VDW)基于通信規(guī)范OPC統(tǒng)一架構(UA)的信息模型����,制定了德國版的數(shù)控機床互聯(lián)通信協(xié)議Umati [10]����。華中數(shù)控聯(lián)合國內(nèi)數(shù)控系統(tǒng)企業(yè)����,提出數(shù)控機床互聯(lián)通信協(xié)議NC-Link,實現(xiàn)了制造過程中工藝參數(shù)����、設備狀態(tài)�、業(yè)務流程��、跨媒體信息以及制造過程信息流的傳輸��。

(2)制造系統(tǒng)開始向平臺化發(fā)展。國外公司相繼推出大數(shù)據(jù)處理的技術平臺。GE公司推出面向制造業(yè)的工業(yè)互聯(lián)網(wǎng)平臺Predix [11],西門子發(fā)布了開放的工業(yè)云平臺Mindsphere [12]��;華中數(shù)控率先推出了數(shù)控系統(tǒng)云服務平臺����,為數(shù)控系統(tǒng)的二次開發(fā)提供標準化開發(fā)和工藝模塊集成方法�。當前,這些平臺主要停留在工業(yè)互聯(lián)網(wǎng)��、大數(shù)據(jù)����、云計算技術層面上,隨著智能化技術的發(fā)展��,其呈現(xiàn)出應用到智能機床上的潛力與趨勢�。

(3)智能化功能初步呈現(xiàn)。國外����,2006年��,日本Mazak公司展出了具有四項智能功能的數(shù)控機床,包括主動振動控制��、智能熱屏障����、智能安全屏障、語音提示�。DMG MORI公司推出了CELOS應用程序擴展開放環(huán)境��。FANUC公司開發(fā)了智能自適應控制、智能負載表�、智能主軸加減速����、智能熱控制等智能機床控制技術。Heidenhain公司的TNC640數(shù)控系統(tǒng)具有高速輪廓銑削����、動態(tài)監(jiān)測��、動態(tài)高精等智能化功能�。國內(nèi)的華中數(shù)控HNC-8數(shù)控系統(tǒng)集成了工藝參數(shù)優(yōu)化、誤差補償��、斷刀監(jiān)測�、機床健康保障等智能化功能。

盡管“互聯(lián)網(wǎng)+機床”已經(jīng)發(fā)展了十多年�,取得了一定的研究和實踐成果��,但到目前為止,只是實現(xiàn)了一些簡單的感知����、分析�、反饋��、控制����,遠沒有達到替代人類腦力勞動的水平�。由于過于依賴人類專家進行理論建模和數(shù)據(jù)分析,機床缺乏真正的智能,導致知識的積累艱難而緩慢,且技術的適應性和有效性不足。其根本原因在于機床自主學習����、生成知識的能力尚未取得實質(zhì)性突破����。

2.3. 智能機床

新世紀以來��,移動互聯(lián)網(wǎng)����、大數(shù)據(jù)����、云計算、物聯(lián)網(wǎng)等新一代信息技術日新月異��、飛速發(fā)展��,形成了群體性跨越。這些技術進步,集中匯聚在新一代人工智能技術的戰(zhàn)略性突破,其本質(zhì)特征是具備了知識的生成����、積累和運用的能力�。

新一代人工智能與先進制造技術深度融合所形成的新一代智能制造技術����,成為新一輪工業(yè)革命的核心驅(qū)動力,也為機床發(fā)展到智能機床�,實現(xiàn)真正的智能化提供了重大機遇�。

智能機床是在新一代信息技術的基礎上����,應用新一代人工智能技術和先進制造技術深度融合的機床,它利用自主感知與連接獲取機床�、加工��、工況、環(huán)境有關的信息�,通過自主學習與建模生成知識��,并能應用這些知識進行自主優(yōu)化與決策,完成自主控制與執(zhí)行,實現(xiàn)加工制造過程的優(yōu)質(zhì)��、高效��、安全�、可靠和低耗的多目標優(yōu)化運行��。

圖4. 智能機床定義�。

利用新一代人工智能技術賦予機床知識學習����、積累和運用能力,人和機床的關系發(fā)生根本性變化�,實現(xiàn)了從“授之以魚”到“授之以漁”的根本轉(zhuǎn)變[1]��。

3. 基于新一代人工智能的智能機床

3.1. 智能機床的控制原理

依據(jù)2.3節(jié)中智能機床的定義����,本文提出智能機床自主感知與連接����、自主學習與建模�、自主優(yōu)化與決策和自主控制與執(zhí)行的原理與實現(xiàn)方案,如圖5所示����。

圖5. 智能機床控制原理�。

3.1.1. 自主感知與連接

數(shù)控系統(tǒng)由數(shù)控裝置��、伺服驅(qū)動����、伺服電機等部件組成����,是機床自動完成切削加工等工作任務的核心控制單元。在數(shù)控機床的運行過程中����,數(shù)控系統(tǒng)內(nèi)部會產(chǎn)生大量由指令控制信號和反饋信號構成的原始電控數(shù)據(jù)����,這些內(nèi)部電控數(shù)據(jù)是對機床的工作任務(或稱為工況)和運行狀態(tài)的實時�、定量、精確的描述��。因此��,數(shù)控系統(tǒng)既是物理空間中的執(zhí)行器��,又是信息空間中的感知器。

數(shù)控系統(tǒng)內(nèi)部電控數(shù)據(jù)是感知的主要數(shù)據(jù)來源����,它包括機床內(nèi)部電控實時數(shù)據(jù),如零件加工G代碼插補實時數(shù)據(jù)(插補位置�、位置跟隨誤差�、進給速度等)��、伺服和電機反饋的內(nèi)部電控數(shù)據(jù)(主軸功率�、主軸電流�、進給軸電流等),如圖5所示�。通過自動匯聚數(shù)控系統(tǒng)內(nèi)部電控數(shù)控與來自于外部傳感器采集的數(shù)據(jù)(如溫度�、振動和視覺等)����,以及從G代碼中提取的加工工藝數(shù)據(jù)(如切寬、切深��、材料去除率等)��,實現(xiàn)數(shù)控機床的自主感知�。

智能機床的自主感知可通過“指令域示波器”和“指令域分析方法”[3]來建立工況與狀態(tài)數(shù)據(jù)之間的關聯(lián)關系��。利用“指令域”大數(shù)據(jù)匯聚方法采集加工過程數(shù)據(jù)����,通過NC-Link實現(xiàn)機床的互聯(lián)互通和大數(shù)據(jù)的匯聚�,形成機床全生命周期大數(shù)據(jù)。

3.1.2. 自主學習與建模

自主學習與建模主要目的在于通過學習生成知識��。數(shù)控加工的知識就是機床在加工實踐中輸入與響應的規(guī)律��。模型及模型內(nèi)的參數(shù)是知識的載體����,知識的生成就是建立模式并確定模型中參數(shù)的過程��?�;谧灾鞲兄c連接得到的數(shù)據(jù),運用集成于大數(shù)據(jù)平臺中的新一代人工智能算法庫����,通過學習生成知識。

在自主學習和建模中�,知識的生成方法有三種:基于物理模型的機床輸入/響應因果關系的理論建模��;面向機床工作任務和運行狀態(tài)關聯(lián)關系的大數(shù)據(jù)建模��;基于機床大數(shù)據(jù)與理論建模相結(jié)合的混合建模。

自主學習與建模可建立包含機床空間結(jié)構模型����、機床運動學模型�、機床幾何誤差模型�、熱誤差模型、數(shù)控加工控制模型����、機床工藝系統(tǒng)模型����、機床動力學模型等�,這些模型也可以與其他同型號機床共享。模型構成了機床數(shù)字孿生����,如圖5所示��。

3.1.3. 自主優(yōu)化與決策

決策的前提是精準預測。當機床接受到新的加工任務后�,利用上述機床模型�,預測機床的響應��。依據(jù)預測結(jié)果��,進行質(zhì)量提升、工藝優(yōu)化、健康保障和生產(chǎn)管理等多目標迭代優(yōu)化�,形成最優(yōu)加工決策����,生成蘊含優(yōu)化與決策信息的智能控制i代碼����,用于加工優(yōu)化����。自主優(yōu)化與決策就是利用模型進行預測,然后優(yōu)化決策,生成i代碼的過程��。

i代碼是實現(xiàn)數(shù)控機床自主優(yōu)化與決策的重要手段����。不同于傳統(tǒng)的G代碼,i代碼是與指令域?qū)亩嗄繕藘?yōu)化加工的智能控制代碼,是對特定機床的運動規(guī)劃����、動態(tài)精度��、加工工藝、刀具管理等多目標優(yōu)化控制策略的精確描述����,并隨著制造資源狀態(tài)的變化而不斷演變��。i代碼的詳細原理和介紹可參考有關專利[13]。

3.1.4. 自主控制與執(zhí)行

利用雙碼聯(lián)控技術�,即基于傳統(tǒng)數(shù)控加工幾何軌跡控制的G代碼(第一代碼)和包含多目標加工優(yōu)化決策信息的智能控制i代碼(第二代碼)的同步執(zhí)行��,實現(xiàn)G代碼和i代碼的雙碼聯(lián)控,使得智能機床達到優(yōu)質(zhì)����、高效��、可靠、安全和低耗數(shù)控加工����,如圖5所示。

3.2. 智能機床的特點

與數(shù)控機床����、互聯(lián)網(wǎng)+機床相比�,智能機床在硬件����、軟件、交互方式����、控制指令��、知識獲取等方面都有很大區(qū)別�,具體見表1��。

表1 數(shù)控機床�、互聯(lián)網(wǎng)+機床與智能機床

3.3. 智能機床主要的智能化功能特征

不同智能機床的功能千差萬別����,但其追求的目標是一致的:高精、高效����、安全與可靠����、低耗����。機床的智能化功能也圍繞上述四個目標,可分為質(zhì)量提升����、工藝優(yōu)化、健康保障�、生產(chǎn)管理四大類�。

(1)質(zhì)量提升:提高加工精度和表面質(zhì)量�。提高加工精度是驅(qū)動機床發(fā)展的首要動力。為此����,智能機床應具有加工質(zhì)量保障和提升功能�,可包括:機床空間幾何誤差補償����、熱誤差補償、運動軌跡動態(tài)誤差預測與補償�、雙碼聯(lián)控曲面高精加工��、精度/表面光順優(yōu)先的數(shù)控系統(tǒng)參數(shù)優(yōu)化等功能。

(2)工藝優(yōu)化:提高加工效率����。工藝優(yōu)化主要是根據(jù)機床自身物理屬性和切削動態(tài)特性進行加工參數(shù)自適應調(diào)整(如進給率優(yōu)化����、主軸轉(zhuǎn)速優(yōu)化等)以實現(xiàn)特定的目的��,如質(zhì)量優(yōu)先��、效率優(yōu)先和機床保護。其具體功能可包括:自學習/自生長加工工藝數(shù)據(jù)庫、工藝系統(tǒng)響應建模��、智能工藝響應預測��、基于切削負載的加工工藝參數(shù)評估與優(yōu)化��、加工振動自動檢測與自適應控制等。

(3)健康保障:保證設備完好、安全。機床健康保障主要解決機床壽命預測和健康管理問題�,目的是實現(xiàn)機床的高效可靠運行��。智能機床具有機床整體和部件級健康狀態(tài)指示,以及健康保障功能開發(fā)工具箱�。其具體功能可包括:主軸/進給軸智能維護�、機床健康狀態(tài)檢測與預測性維護����、機床可靠性統(tǒng)計評估與預測����、維修知識共享與自學習等。

(4)生產(chǎn)管理:提高管理和使用操作效率。生產(chǎn)管理類智能化功能主要實現(xiàn)機床加工過程的優(yōu)化及整個制造過程的低耗(時間和資源)�。智能機床的生產(chǎn)管理類智能化功能主要分為機床狀態(tài)監(jiān)控����、智能生產(chǎn)管理和機床操控這幾類��。其具體功能可包括:加工狀態(tài)(斷刀�、切屑纏繞)智能判斷����、刀具磨損/破損智能檢測��、刀具壽命智能管理、刀具/夾具及工件身份ID與狀態(tài)智能管理、輔助裝置低碳智能控制等。

4. 智能數(shù)控系統(tǒng)和智能機床的工程實踐

根據(jù)HCPS的三元模式[14],在生產(chǎn)實踐中的數(shù)控機床��,機床是主體�,數(shù)控系統(tǒng)是主導,人是主宰。從手動機床到數(shù)控機床再到智能機床�,最大的變化就在于數(shù)控系統(tǒng)的作用不斷增強��。機床的智能化程度,主要取決于其主導者數(shù)控系統(tǒng)的智能化程度。智能機床需要配備相應的智能數(shù)控系統(tǒng)(intelligent numerical controller, INC)����。

4.1. 智能數(shù)控系統(tǒng)

本文研制了一款智能數(shù)控系統(tǒng)工程樣機——華中9型INC����,其設計方案和平臺架構如圖6所示�。在INC中,數(shù)控裝置��、伺服驅(qū)動�、電機和其他輔助裝置組成LocalNC����,它是數(shù)控機床的本地部分,完成數(shù)控機床的實時控制����。

圖6. INC體系構架�。

除能實現(xiàn)傳統(tǒng)數(shù)控系統(tǒng)的全部功能之外�,INC還要具備智能化所需的最基本的感知能力,能實現(xiàn)控制過程中的指令數(shù)據(jù)��、響應數(shù)據(jù)以及必要的外部傳感器數(shù)據(jù)(如溫度��、振動�、視頻信號等)的實時采集和傳輸�。

INC通過NCUC2.0總線實現(xiàn)伺服驅(qū)動、智能模塊�、外部傳感器等多源數(shù)據(jù)的感知��。利用NC-Link實現(xiàn)與數(shù)控機床、工業(yè)機器人�、AGV小車��、智能模塊等設備的連接,獲得大數(shù)據(jù)并存儲于INC-Cloud云平臺��。

在INC中����,建立物理機床響應模型構成數(shù)字孿生,由此實現(xiàn)智能化功能是其主要特征。在INC的體系架構中��,我們建立物理機床和數(shù)控系統(tǒng)所對應的數(shù)字孿生模型Cyber MT和Cyber NC�,它們可以在虛擬空間模擬真實世界的Physical MT和Local NC的運行原理和響應規(guī)律。作為Physical與Cyber的結(jié)合,INC不僅包括傳統(tǒng)的NC物理實體��,也包括Cyber NC和Cyber MT��,它們是INC實現(xiàn)智能的關鍵����。

4.2. 智能機床樣機

基于INC智能數(shù)控系統(tǒng)����,以S5H精密加工機床�、BL5-C車床、BM8-H銑床為主體�,研制了三款智能機床的工業(yè)樣機����,如圖7所示��,分別從三個方面驗證本文所提的智能化使能技術�。

圖7. 基于INC的智能機床樣機��。(a)S5H精密加工機床�;(b)BL5-C智能車床����;(c)BM8-H智能銑床。

S5H精密機床采用大理石床身����,機床采用龍門結(jié)構��,各進給軸采用直線電機驅(qū)動�,并安裝高精度光柵尺�。采用了3套獨立的溫控系統(tǒng),分別對主軸��、床身和冷卻液進行恒溫控制��。主軸和床身上安裝18個溫度傳感器��,主軸前端軸承及工作臺共安裝3個振動傳感器。該機床定位精度< 1 μm�,重復定位精度< 0.5 μm����。S5H精密加工機床用于驗證基于Cyber NC和雙碼聯(lián)控的模具加工質(zhì)量優(yōu)化技術�。

BL5-C車床為斜床身結(jié)構��,分別在機床X向和Z向進給軸(軸承座�、螺母座)�、主軸(軸承)、床身等重要位置安裝溫度傳感器檢測機床溫度變化�,主軸(軸承)箱體上安裝振動傳感器檢測振動頻率�,機床X向和Z向進給軸安裝光柵尺����,實現(xiàn)全閉環(huán)控制。該機床定位精度< 6 μm��,重復定位精度< 3 μm�,車削工件圓度< 2 μm。BL5-C車床用于驗證基于大數(shù)據(jù)及深度學習的車削加工工藝參數(shù)優(yōu)化技術。

BM8-H銑床在各進給軸絲杠螺母、軸承座�、電機座部位分別安裝共9個溫度傳感器����,主軸箱中安裝4個溫度傳感器����,它們用來監(jiān)測機床的熱變形;主軸和工作臺上各安裝一個三軸振動傳感器����,各進給軸安裝高精度光柵尺實現(xiàn)全閉環(huán)控制�。該機床定位精度< 10 μm����,重復定位精度< 8 μm。BM8-H銑床用于驗證基于動力學及深度學習的機床進給系統(tǒng)混合建模及誤差補償技術��。

4.3. 智能機床主要的智能化應用案例

4.3.1. 基于 Cyber NC 和雙碼聯(lián)控的模具加工質(zhì)量優(yōu)化

本案例在配置INC的S5H精密機床上實現(xiàn)�,以典型的模具試切件Mercedes(圖8)為例,驗證數(shù)字孿生和雙碼聯(lián)控技術對曲面加工表面質(zhì)量優(yōu)化的效果��。

圖8. Mercedes試件��。

基于S5H精密機床的幾何與結(jié)構參數(shù),建立數(shù)控裝置的參數(shù)級的數(shù)字孿生Cyber NC。數(shù)控裝置的物理實體和Cyber NC在插補層面上是完全等效的����,它們對曲面加工程序生成的插補指令完全一致����。

在實際加工前��,模具加工G代碼在Cyber NC上進行仿真優(yōu)化����。以插補軌跡的平滑和指令進給速度的橫向一致性為優(yōu)化目標��,進行優(yōu)化迭代����,不斷修正插補軌跡和速度規(guī)劃指令��,直到優(yōu)化目標實現(xiàn)為止��,并依據(jù)優(yōu)化結(jié)果生成i代碼指令。在實際加工中,G代碼與包含優(yōu)化結(jié)果的i代碼在數(shù)控系統(tǒng)同時執(zhí)行�,雙碼聯(lián)控完成加工�。

優(yōu)化前后效果如圖9所示����。實驗表明,利用基于孿生模型仿真和雙碼聯(lián)控的方法可顯著改善進給速度的橫向一致性��,從而提高零件表面的加工質(zhì)量。經(jīng)觀察,優(yōu)化后加工零件特征更加清晰����,一致性更好����,與原始CAD模型的符合度更高[圖9(b)]����。

圖9. Mercedes試件區(qū)域A優(yōu)化前后對比��。(a)進給速度色譜圖[15]�;(b) 加工表面質(zhì)量��。

4.3.2. 基于大數(shù)據(jù)學習的車削加工工藝參數(shù)優(yōu)化

在數(shù)控加工中工藝參數(shù)的優(yōu)化至關重要����,它們影響著零件的加工質(zhì)量�、效率、機床和刀具等制造資源的壽命等[16,17]。針對工藝參數(shù)優(yōu)化,目前已經(jīng)開展了許多相關研究����。一種方式是通過對機床加工過程中切削力��、切削穩(wěn)定性等的理論建模,來實現(xiàn)對工藝參數(shù)的優(yōu)化[18]��。除基于理論分析建模的工藝參數(shù)優(yōu)化外����,近年來也出現(xiàn)了基于大數(shù)據(jù)模型的工藝參數(shù)優(yōu)化方法[19,20]。

本案例在配置INC的BL5-C智能車床上實現(xiàn)����,利用數(shù)控加工過程數(shù)據(jù)����,建立車床的工藝系統(tǒng)響應模型��,驗證基于大數(shù)據(jù)的加工工藝知識學習����、積累與運用方法的可行性與有效性����。其具體過程為:

(1)以BP神經(jīng)網(wǎng)絡作為描述該車床工藝系統(tǒng)響應規(guī)律的模型��,模型的輸入端為切削深度����、切削半徑�、材料去除量等5個工藝參數(shù),輸出端為主軸功率��,如圖10所示����。

圖10. 表征BL5-C車床工藝參數(shù)——主軸功率響應的BP神經(jīng)網(wǎng)絡模型。

(2)選擇該型車床實際生產(chǎn)常見的零件進行加工�,記錄加工時的指令域大數(shù)據(jù)����。從其中的主軸功率數(shù)據(jù)中分離出穩(wěn)態(tài)數(shù)據(jù)作為神經(jīng)網(wǎng)絡的輸出端訓練樣本��。通過指令域分析方法����,提取穩(wěn)態(tài)樣本對應的切削參數(shù)��,包括切削深度����、進給速度����、材料去除量�、主軸轉(zhuǎn)速、回轉(zhuǎn)半徑等,作為神經(jīng)網(wǎng)絡輸入端訓練樣本��。不斷提取穩(wěn)態(tài)樣本訓練神經(jīng)網(wǎng)絡模型����,隨著加工的進行,該模型逐步具備了對加工主軸功率進行預測的能力,即生長出了一個仿真該機床車削主軸功率的模型。

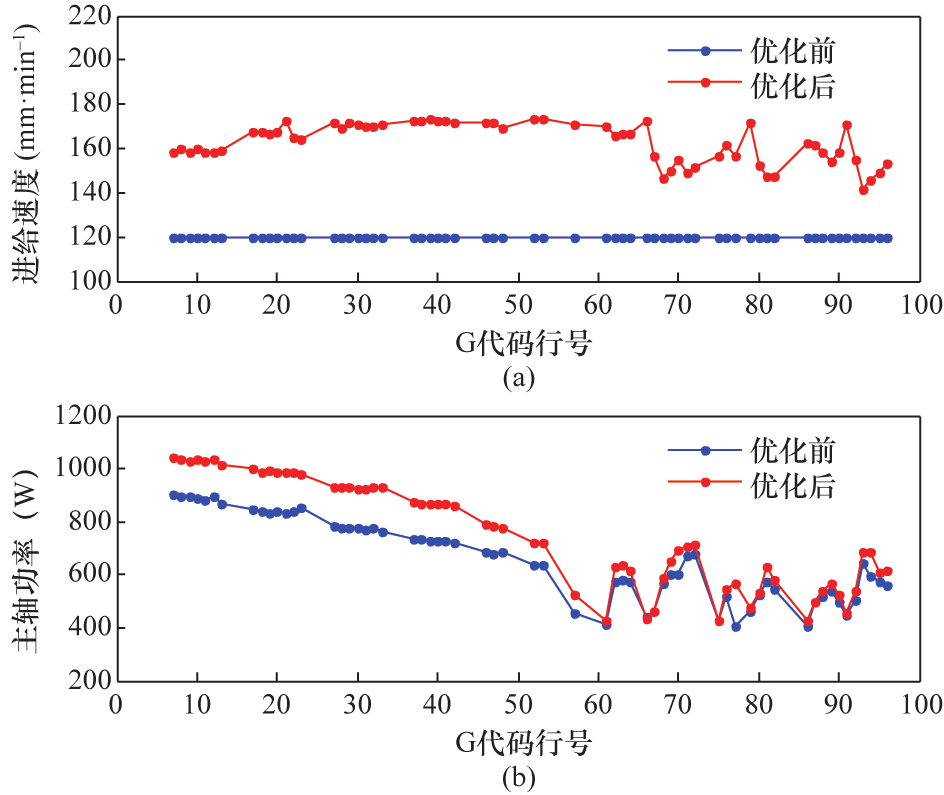

(3)新的加工零件(形狀和工藝參數(shù)都不同的零件)在實際加工前��,先在該模型中進行仿真����、迭代、優(yōu)化�。對表2所示零件��,以最大允許主軸功率及功率的波動為約束條件針對加工效率進行優(yōu)化。優(yōu)化前后的進給速度��、主軸功率曲線分別如圖11(a)�、(b)所示,加工時間如表2所示����。結(jié)果表明�,在滿足約束條件的情況下�,優(yōu)化后的加工時間較優(yōu)化前縮短了27.8%。

表2 優(yōu)化結(jié)果

圖11. 優(yōu)化前后結(jié)果�。(a)進給速度�;(b)主軸功率����。

4.3.3. 基于動力學及深度學習的機床進給系統(tǒng)混合建模及誤差補償

機床進給系統(tǒng)建模,是實現(xiàn)控制策略優(yōu)化、參數(shù)設定和輪廓誤差預補償,提升進給系統(tǒng)動態(tài)響應性能的基礎[21,22]。基于理論分析��,Erkorkmaz和Altintas [23]通過對進給系統(tǒng)進行數(shù)學和物理分析��,并利用無偏最小二乘方法和摩擦力模型進行進給系統(tǒng)動態(tài)參數(shù)辨識和摩擦特性分析方法�,建立進給系統(tǒng)模型����,指導高速進給系統(tǒng)的設計�。不同于理論建模方法,一些學者專注于數(shù)據(jù)驅(qū)動的建模方法�。Huo和Poo [24]提出了一種分線性自回歸神經(jīng)網(wǎng)絡建模方法�,建立機床進給系統(tǒng)模型��。利用該模型��,輸入指令位置,即可預測出機床的實際響應位置。Li等[25]提出了一種基于深度置信網(wǎng)絡(DBN)的數(shù)據(jù)驅(qū)動建模方法,建立了反向間隙誤差預測模型。

本案例在配置INC的BM8-H智能銑床上實現(xiàn),采用大數(shù)據(jù)和多領域理論建?;旌系姆绞浇C床進給系統(tǒng)的模型����,探討機床進給系統(tǒng)的建模方法以及利用模型仿真結(jié)果實施的補償?shù)目尚行?���。其實施步驟如下:

(1)以BM8-H智能銑床為實驗對象,建立其X和Y軸工作臺的多領域理論模型�。該模型包括伺服驅(qū)動����、伺服電機和工作臺及其機械傳動部件����。其中,伺服驅(qū)動����、伺服電機的模型采用其設計參數(shù)建模�。機械部分模型的主要參數(shù)如表3所示����。為了準確辨識這些參數(shù),應用敏感度分析確定辨識次序�,敏感度低的先給一個缺省值�,從高到低依次進行參數(shù)辨識����。參數(shù)的理論分布區(qū)間及辨識結(jié)果如表3所示��。

表3 辨識參數(shù)及其辨識區(qū)間

用半徑50 mm�、進給速度3000 mm·min?1的圓軌跡驗證該模型的預測精度�,結(jié)果如圖12(b)所示,最大輪廓誤差為10.07 μm��。

圖12. (a)圓形輪廓指令輪廓、實際輪廓��、動力學模型仿真及混合模型預測輪廊��;(b)圓形輪廓動力學模型仿真誤差(紅色)�、混合模型預測誤差(藍色)�。

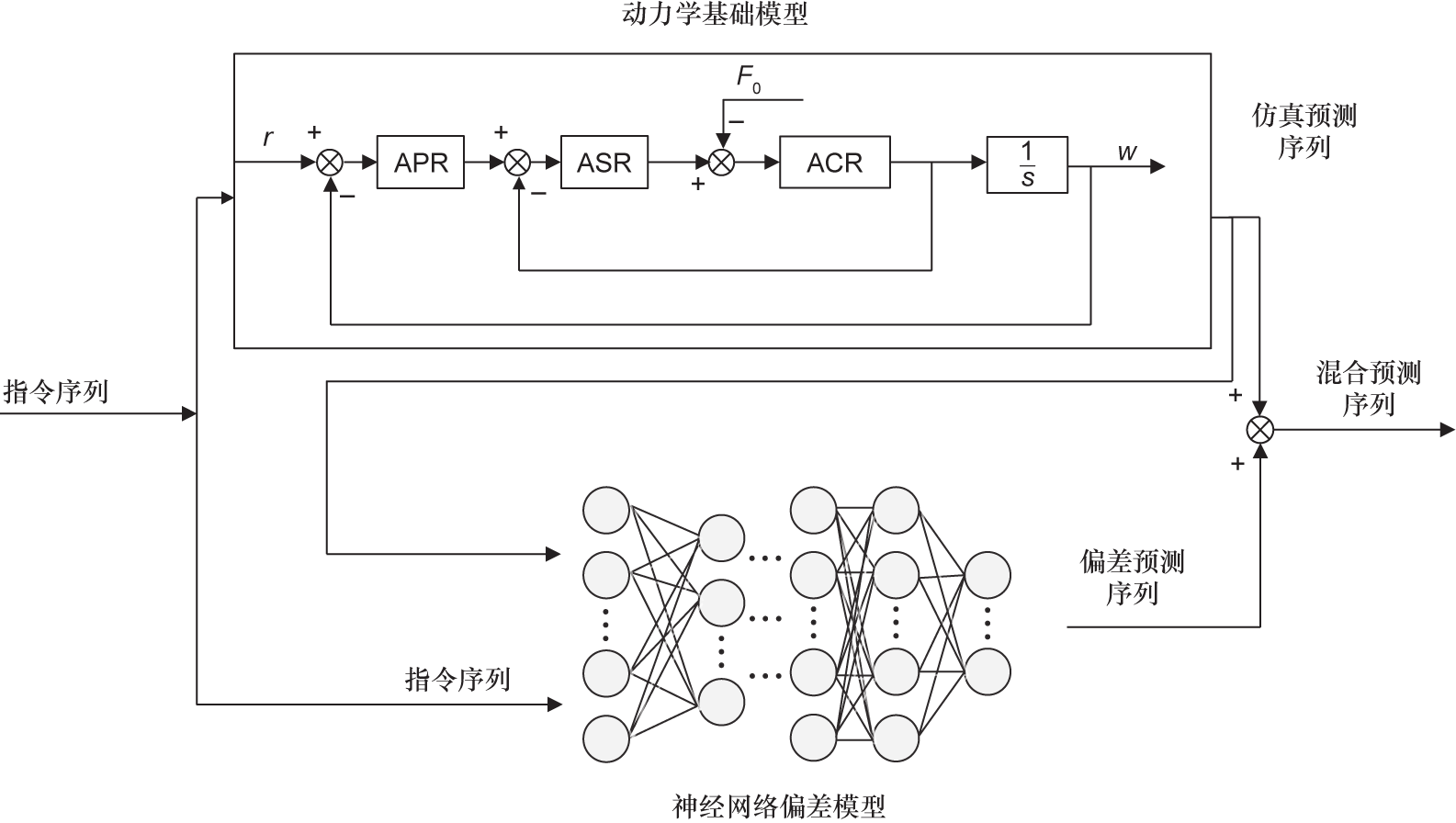

(2)為進一步提高預測精度,設計如圖13所示的混合模型����。該模型由一個基礎模型和一個偏差模型兩部分組成��。基礎模型即第(1)步得到的多領域理論模型����。偏差模型是一個6層的神經(jīng)網(wǎng)絡模型��。其輸入端為進給系統(tǒng)的指令序列和多領域理論模型的仿真預測序列,輸出端為仿真預測值與實測值之間的差值序列��。從X����、軸工作臺運行各種輪廓軌跡時的指令數(shù)據(jù)和實測編碼器數(shù)據(jù)中提取樣本,對X��、Y軸各自的偏差模型進行訓練�,可以分別得到其偏差模型。

圖13. 機床進給系統(tǒng)的混合模型示意圖�。

其中��,基礎模型主要模塊主要包含APR(automatic position regulator)位置調(diào)節(jié)器、ASR(automatic speed regulator)速度調(diào)節(jié)器����、ACR(automatic current regulator)電流調(diào)節(jié)器、電機及機械傳動部分�。r為系統(tǒng)指令輸入����,w為實際輸出����,F0為擾動輸入。

(3)輪廓誤差預測精度如圖12(b)所示��,混合模型預測誤差最大值為3.21 μm�。可以滿足中等精度機床補償所需的預測精度要求����。根據(jù)預測軌跡的輪廓誤差對圓軌跡進行位置補償�,效果如圖14所示����,補償前輪廓誤差約12.53 μm,補償后輪廓誤差約為4.58 μm(減少63.4%)。結(jié)果表明經(jīng)典的多領域建模與人工智能典型的神經(jīng)網(wǎng)絡模型相融合的混合建模方法,可以提升機床進給系統(tǒng)的運動控制精度����。

圖14.(a)圓指令輪廓��、補償前實際輪廓及補償后實際輪廓;(b)圓輪廓誤差(紅色)及補償后輪廓誤差(藍色)。

5. 總結(jié)與展望

本文對新一代人工智能技術在數(shù)控機床上的融合與應用進行了探索,分析了機床從數(shù)控機床����,經(jīng)“互聯(lián)網(wǎng)+”機床�,走向“智能+”機床的發(fā)展趨勢�。研究了利用大數(shù)據(jù)和人工智能技術實現(xiàn)自主感知與連接、自主學習與建模����、自主優(yōu)化與決策及自主控制與執(zhí)行的“賦能”原理����,揭示了機床智能化的本質(zhì)在于它可以在生產(chǎn)服役過程中自動生成知識�、積累知識并運用知識以實現(xiàn)優(yōu)質(zhì)��、高效����、可靠�、安全、低耗的目標��。為實現(xiàn)給數(shù)控機床賦予智能,本文提出了指令域分析方法、混合型數(shù)字孿生模型和雙碼聯(lián)控三項智能化使能技術����,設計開發(fā)了INC數(shù)控系統(tǒng)工程樣機����,研制了三臺智能機床��。在這三臺智能機床上開展了三項應用驗證�,結(jié)果表明�,文中提出的三項智能化使能技術具有較好可行性及先進性,它們可顯著改善曲面加工表面品質(zhì)(在曲面特征處過渡平滑)、提高加工效率(提升27.8%)����、減少進給系統(tǒng)輪廓誤差(減少63.4%)��。

本文當前的研究工作,是對智能機床的初步探索����。未來值得進一步深入研究的內(nèi)容有:從加工過程積累數(shù)據(jù)中獲取適用于機器學習建模的有效樣本(正樣本和負樣本)的方法�,智能機床共享��、共用��、共智的平臺技術��;以及與機床行業(yè)需求融合的人工智能技術在生產(chǎn)實踐中的應用技術��。

致謝

特別感謝中國工程院周濟院士對本文的指導。本文在國家自然科學基金項目(51675204和51575210)和國家科技重大專項04專項課題(2018ZX04035002-002)的支持下完成��。

Compliance with ethics guidelines

Jihong Chen, Pengcheng Hu, Huicheng Zhou, Jianzhong Yang, Jiejun Xie, Yakun Jiang, Zhiqiang Gao, and Chenglei Zhang declare that they have no conflict of interest or financial conflicts to disclose.

參考文獻

[1] Zhou J, Li P, Zhou Y, Wang B, Zang J, Meng L. Toward new-generation intelligent manufacturing. Engineering 2018;4(1):11–20. 鏈接1

[2] 周濟 . 智能制造 ——“ 中國制造 2025” 的主攻方向 . 中國機械工程 2015;26(17): 2273–84.

[3] Chen J, Yang J, Zhou H, Xiang H, Zhu Z, Li Y, et al. CPS modeling of CNC machine tool work processes using an instruction-domain based approach. Engineering 2015;1(2):247–60. 鏈接1

[4] 劉日良 , 張承瑞 , 姜宇 , 王科 . 基于 MTConnect 的數(shù)控機床網(wǎng)絡化監(jiān)控技術研究 . 計算機集成制造系統(tǒng) 2013;19(5):1078–84. 鏈接1

[5] Rehorn AG, Sejdic′ E, Jiang J. Fault diagnosis in machine tools using selective regional correlation. Mech Syst Signal Process 2006;20(5):1221–38. 鏈接1

[6] Kim DH, Song JY, Cha SK, Son H. The development of embedded device to detect chatter vibration in machine tools and CNC-based autonomous compensation. J Mech Sci Technol 2011;25(10):2623. 鏈接1

[7] 張曙 . 智能制造與 i5 智能機床 . 機械制造與自動化 2017;46(1):1–8.

[8] Vijayaraghavan A, Sobel W, Fox A, Dornfeld D, Warndorf P. Improving machine tool interoperability using standardized interface protocols: MTConnect. In: Proceedings of 2008 International Symposium on Flexible Automation; 2008 Jun 23–26; Atlanta, GA, USA; 2008. 鏈接1

[9] Hu L, Nguyen NT, Tao W, Leu MC, Liu XF, Shahriar MR, et al. Modeling of cloudbased digital twins for smart manufacturing with MTConnect. Procedia Manuf 2018;26:1193–203. 鏈接1

[10] Umati: universal machine tool interface [Internet]. Frankfort: German Machine Tool Builders’ Association; [cited 2019 Jun 17]. Available from: https://vdw.de/en/technology-and-standardisation/umati-universal-machinetool-interface/.

[11] Weber A. GE ‘‘predix” the future of manufacturing. Assembly 2017;60(3): GE70–6.

[12] Siemens y TCS unen fuerzas para impulsar el IoT industrial en MindSphere. Eurofach Electron Actual Tecnol Ind Electrón 2017;(459):28–9. Spanish.

[13] Zhou H, Zhang C, Jiang Y, Chen J, inventors; Huazhong University of Science and Technology, assignee. [Double-code based control method of NC machining and the corresponding device]. China Patent CN201810305822.9. 2018 Nov 2. Chinese.

[14] 周濟, 周艷紅, 王柏村, 臧冀原. 面向新一代智能制造的人-信息-物理系統(tǒng) (HCPS). Engineering 2019;5(4). 鏈接1

[15] Zhou H, Lang M, Hu P, Su Z, Chen J. The modeling, analysis, and application of the in-process machining data for CNC machining. Int J Adv Manuf Technol 2019;102(5–8):1051–66. 鏈接1

[16] Zain AM, Haron H, Sharif S. Application of GA to optimize cutting conditions for minimizing surface roughness in end milling machining process. Expert Syst Appl 2010;37(6):4650–9. 鏈接1

[17] An LB, Feng LJ, Lu CG. Cutting parameter optimization for multi-pass milling operations by genetic algorithms. Adv Mat Res 2011;160–162:1738–43. 鏈接1

[18] Saffar RJ, Razfar MR. Simulation of end milling operation for predicting cutting forces to minimize tool deflection by genetic algorithm. Mach Sci Technol 2010;14(1):81–101. 鏈接1

[19] Zuperl U, Cus F. Tool cutting force modeling in ball-end milling using multilevel perceptron. J Mater Process Technol 2004;153–154:268–75. 鏈接1

[20] Zuperl U, Cus F, Reibenschuh M. Neural control strategy of constant cutting force system in end milling. Robot Comput-Integr Manuf 2011;27(3):485–93. 鏈接1

[21] Yeung CH, Altintas Y, Erkorkmaz K. Virtual CNC system. Part I. System architecture. Int J Mach Tools Manuf 2006;46(10):1107–23. 鏈接1

[22] Yang S, Ghasemi AH, Lu X, Okwudire CE. Pre-compensation of servo contour errors using a model predictive control framework. Int J Mach Tools Manuf 2015;98:50–60. 鏈接1

[23] Erkorkmaz K, Altintas Y. High speed CNC system design. Part II: modeling and identification of feed drives. Int J Mach Tools Manuf 2001;41(10):1487–509.

[24] Huo F, Poo AN. Nonlinear autoregressive network with exogenous inputs based contour error reduction in CNC machines. Int J Mach Tools Manuf 2013;67:45–52. 鏈接1

[25] Li Z, Wang Y, Wang K. A data-driven method based on deep belief networks for backlash error prediction in machining centers. J Intell Manuf. Epub 2017 Dec 19. 鏈接1